|

|||||||

|---|---|---|---|---|---|---|---|

|

|

|||||||

| ■工作室(製作9)■ (2)エンジン部の工作 | |||||||

|

|

|||||||

|

本機のプロペラは、プロペラ側にある軸をエンジンに差し込み、エンジン背面からリング状のストッパーで固定するもので、空転タイプです。プロペラもエンジンも小さいので、4ミリφのモーターを使用することにしました。エンジン部(エンジンとカウリング)は独立しているため、機体部とは別に組立て、塗装後に一体化します。 | ||||||

|

|

|||||||

|

|

|

|

||||

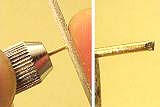

| ■プロペラ軸の交換 プロペラの軸にはテーパーがついているため、そのままでは使用できません。「アベンジャー(製作8)」の要領で、1ミリφの黄銅線に交換しました。プロペラの軸を切り取り、1. 0ミリ−1.2ミリ−1.5ミリφの順にドリルで軸孔をあけます。1.2ミリφのの段階でほぼセンターがでたら、1.5ミリφは必要はありません。出来るだけ深くあけて、黄銅線の軸がプロペラ側にしっかり固定出来るようにします。 |

|||||||

|

|

|

|

||||

|

プロペラ軸用の穴に、エポキシパテをしっかり充填し、黄銅線の軸を挿入しセンターを出します。黄銅線の軸は、プロペラ埋込み側約3.5ミリとモーター側4ミリ弱の計7.5ミリぐらいが適当です。モーター側の切り口は平らにし、なるべく面取り(角をまるめる)をしておきます。この作業は、軸をピンバイスでくわえて行うと楽です。プロペラ側はニッパーで切断したままのほうが空転防止によいでしょう。 アベンジャーではプロペラハブ部が大きく丈夫だったこともあり、軸を長いまま使用して完成後に切断しましたが、本機の場合プロペラハブ部は弱々しいので、軸は所定の長さに切断してから行います。作業をし易くするため、アルミパイプを適当な長さに切り、ホルダーとして使用しました。念のため、エポキシパテが半硬化の段階で、そっとルーターに取り付け、低速でプロペラを廻してみて、正しく回転することを確認しました。この段階ならまだ調整が可能です。 |

||||||

| 付記(平17年4月): この時期はプロペラ軸に黄銅線を使用していますが、現在は全てアルミパイプを使用しています。 | |||||||

|

|

|||||||

| ■モーターマウントの工作 モータの取り付けは、内径4ミリの適当なパイプが見つからなかったので、苦肉の策で、エンジン背面の四角い突起(5ミリ角ぐらい)に、プラ板を重ねて延長し、それにモーター取り付け用の穴をあけて行うようにしました。 追記:(ストロー方式への変更) 機体の塗装が終った最後の段階でしたが、外径4.5ミリ-内径約4.1ミリの4ミリφモーターにぴったりなストローが入手できたので、急遽、ここで紹介の積層プラ板のエンジンマウントをニッパーで切り取り、ストローに交換しました。こちらの方がすっきりした仕上がりになります。エンジン後部のここで開けたモーター用の穴を少し大きくしてストローを挿入し、ダミーモーターで位置を調整し、瞬間接着剤で固定しました。 ●この項及び以下の積層式のモーターマウント、モーターの取付けに関する説明は、工作の一例としてご覧下さい。最初からストローをマウントとする場合は、エポキシパテをストローの周囲に盛って行います。 |

|||||||

|

|

|

|

||||

|

|

|

|

||||

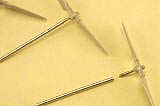

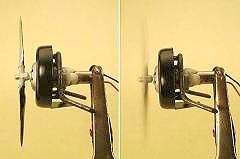

| ●ストロー方式の工作は「製作3」(震電)、「製作5」(パイパーチェロキー140)をご参照下さい。(右写真が、ストローに交換したモーターマウント) |  |

||||||

|

|

|

||||||

|

|

|

|||||

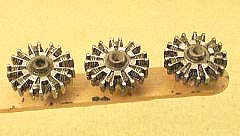

| ■エンジンの組立て エンジンと排気管はそれらしく塗装しておきます。キットの説明書では、エンジンに排気管を取り付け、それを挟むようにして、2分割されたカウリングを接着一体化するというようになっていますが、マスキングの関係もあって、先にカウリングを組み立てて塗装しておき、その後エンジンを接着し、硬化後排気管を取り付けるという順序をとりました。エンジンとカウリングの接着面積が小さく、後のモーター取り付け加工時に外れそうだったので、エポキシ接着剤をすこし多めに流しておきました。 モーターの組込みの前に、モーターの極性とプロペラの回転方向も確認しておきます。 |

|

||||||

|

|

|||||||

|

|

■モーターの取り付け モーターの固定はエポキシパテを使用しましたが、モーターマウント用のプラ板の重ねが1.2ミリ厚が3枚(約3.6ミリ)で薄かったので、パテ盛りをうずたかくせざるを得ませんでした。プロペラジョイントがエンジンのプロペラ取付け孔のセンターにくるように調節してプロペラの回転をテストし、エポキシパテの硬化を待ちます。 |

|||||

|

|

||||||

|

|

|||||||